Le caractère unique de la technologie Extrude Hone permet d’usiner des zones difficiles d’accès avec les méthodes conventionnelles.

La douceur de l’opération l’ECM, qui tire parti de la dissolution du métal, nous permet d’éviter les défauts de fraisage courants tels que les ombres générées par la mauvaise forme de la trajectoire de l’outil, l’usure de la vis à billes de l’axe et l’usure de l’outillage.

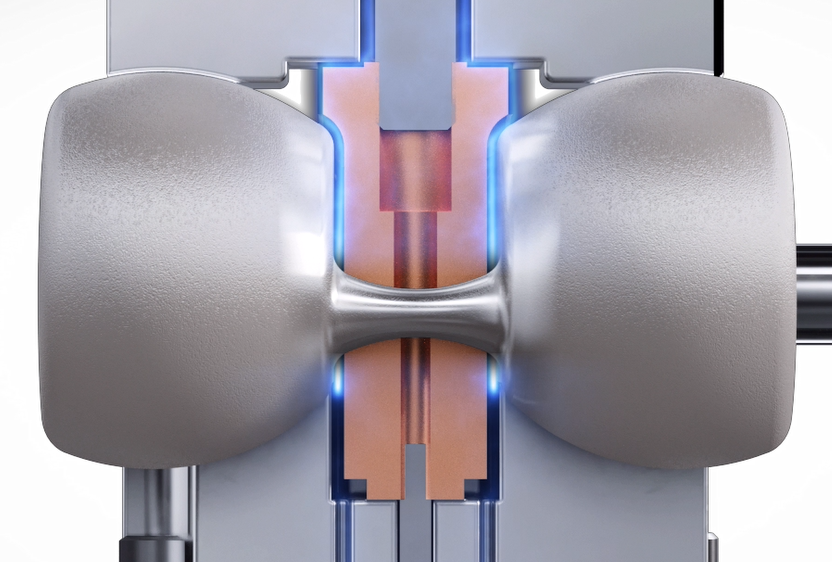

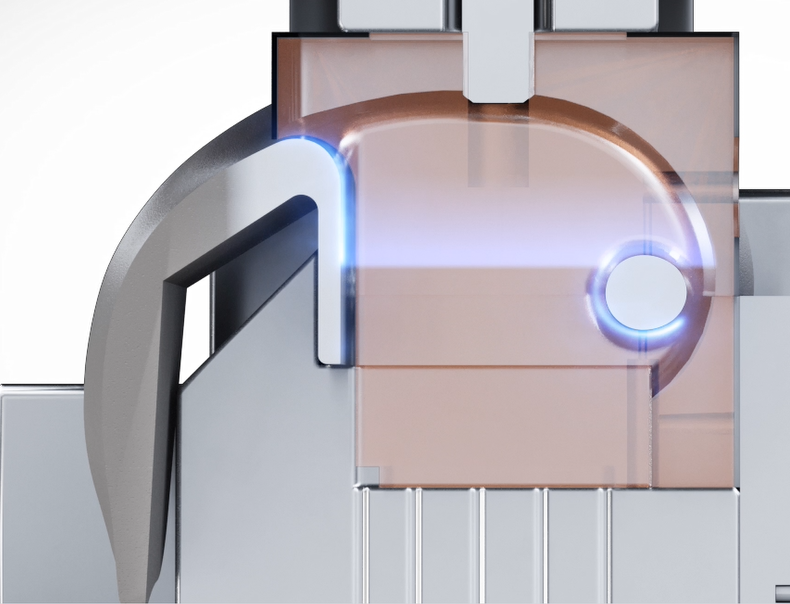

L’ECM pour l’usinage de l’ensemble boîte et came de l’implant du genou

Extrude Hone offre une solution d’usinage électrochimique parfaite lorsque des exigences strictes en matière de tolérance dimensionnelle et de parallélisme sont nécessaires pour finir la zone intercondylienne (la section centrale de la boîte) et la zone de la came.

L’ECM offre de nombreux avantages pour obtenir une qualité supérieure dans un environnement de haute productivité avec des exigences élevées :

- Enlèvement ciblé de matériaux dans des zones définies avec précision.

- Aucune charge mécanique ou thermique sur les pièces.

- Ebauche et finition en une seule opération.

- Tolérances de 0,1 mm et parallélisme de 0,05 mm.

- Surface finie à Ra 0,4µm ou mieux.

- Convient pour l’ébavurage des zones difficiles d’accès et des métaux durcis ou difficiles à usiner.

- Pas de bavures secondaires et pas de risque de défauts mineurs appelés ombres.

- Temps de traitement rapide : 90 secondes par genou (4 genoux simultanément).

- Plusieurs implants de genou (généralement 4) peuvent être traités simultanément pour améliorer la productivité.

- Le coût de fonctionnement est d’environ 1,6 €/pièce.

- Stabilité supérieure du processus et contrôle robuste du processus.

L’usinage électrochimique (ECM) offre plusieurs avantages lors de la fabrication d’implants du genou, notamment par rapport aux méthodes traditionnelles telles que le fraisage CNC.

Ces avantages découlent de la capacité unique de l’ECM à usiner des formes complexes dans des matériaux durs avec une grande précision et une contrainte minimale sur la pièce : L’efficacité de l’ECM par rapport au fraisage CNC reste élevée pour les matériaux difficiles à usiner.