L’ébavurage est un processus de finition qui consiste à éliminer les résidus indésirables laissés après les opérations d’usinage, de découpe, de formage ou de fabrication additive.

Ces petites imperfections, appelées bavures, peuvent sembler mineures, mais elles peuvent compromettre à la fois les performances et la sécurité d’une pièce. Des processus d’ébavurage efficaces améliorent non seulement la finition de surface et la précision dimensionnelle, mais contribuent également à prévenir les blessures, à réduire les dommages causés aux produits et à prolonger la durée de vie des composants.

Des turbines aérospatiales aux systèmes d’alimentation en carburant automobiles, en passant par les instruments chirurgicaux et les composants usinés CNC de haute précision, l’ébavurage est une étape cruciale pour garantir la qualité et la fiabilité des produits.

Qu’il s’agisse de respecter des spécifications industrielles strictes ou simplement de garantir le bon fonctionnement des pièces métalliques, des raccords en acier inoxydable et des collecteurs, l’ébavurage joue un rôle central dans les processus de fabrication où la précision est essentielle.

Même la plus petite bavure peut avoir un impact important. Si elles ne sont pas traitées, les bavures entraînent des problèmes qui affectent la fonctionnalité, la sécurité, les performances et la conformité.

Problèmes fonctionnels

- Mauvais ajustement de l’assemblage et interférence entre les composants.

- Blocages dans les canaux de fluide ou de gaz.

- Fuites dans les systèmes hydrauliques, pneumatiques ou de carburant.

Problèmes de sécurité

-

Arêtes vives présentant un risque de blessure pour les opérateurs ou les utilisateurs finaux.

-

Risque de détachement des bavures, entraînant une contamination des systèmes critiques (par exemple, appareils médicaux, aérospatiale).

Problèmes de performance

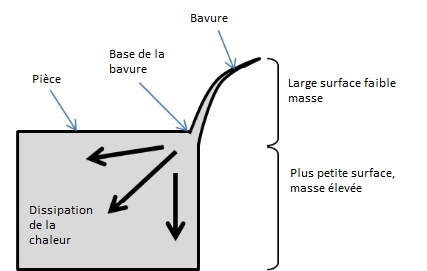

- Points de concentration des contraintes qui réduisent la résistance à la fatigue.

- Sites d’initiation de fissures, d’usure ou de corrosion.

- Augmentation du frottement ou usure inégale des pièces mobiles.

Conformité aux normes industrielles

Les industries telles que l’aérospatiale, l’automobile et la technologie médicale imposent des exigences strictes en matière de finition. Pour répondre à ces normes, il faut souvent prouver que toutes les bavures, visibles ou cachées, ont été efficacement éliminées.

Au-delà des exigences techniques et fonctionnelles liées à l’élimination des bavures, il faut également tenir compte de l’aspect économique.

Le coût est un aspect essentiel de la fabrication, et l’ébavurage est souvent considéré comme secondaire, ce qui est préjudiciable. Il est intéressant de déterminer les exigences en matière de finition et d’ébavurage au moment où le processus de fabrication est défini.

La stratégie d’usinage influera sur la présence, la taille et l’orientation des bavures. Ces paramètres servent de critères d’entrée pour déterminer quel processus d’ébavurage est adéquat et combien il coûtera.

Enfin, la main-d’œuvre est également un facteur déterminant. Disposez-vous d’une main-d’œuvre qualifiée ? Pouvez-vous augmenter facilement et rapidement votre production ?

Si cela constitue un goulot d’étranglement, un risque ou si l’impact sur les coûts devient un obstacle, il est temps de vous éloigner des opérations manuelles et d’envisager l’utilisation de machines et de l’automatisation pour rationaliser votre processus.