Les roues fermées jouent un rôle essentiel dans diverses applications industrielles, en tant que composants clés des processus de conversion d’énergie. Définies par des carénages intérieurs et extérieurs autour des aubes, ces roues ont un impact significatif sur l’efficacité et le transfert d’énergie. Découvrez comment les techniques de finition influencent les performances des roues centrifuges fermées.

Optimisation des performances des pompes grâce à une finition de haute qualité des roues centrifuges fermées

LES DIFFÉRENTS TYPES DE ROUES CENTRIFUGES

Commençons par quelques notions de base sur les roues centrifuges. Les modèles de roues se répartissent en trois catégories :

ROUES CENTRIFUGES FERMEES

Elles sont dotées d’un carénage intérieur et extérieur (côté aspiration) autour des aubes. Elles sont généralement utilisées dans des applications sans solides. Une roue centrifuge, avec une ou plusieurs aubes, est structurellement supérieure à une roue ouverte. Elle augmente donc la durée de vie de la pompe.

ROUES CENTRIFUGES SEMI-OUVERTES

Par rapport à la catégorie précédente, elles sont dotées d’une paroi arrière, le carénage intérieur, qui renforce la roue. Elles peuvent accueillir des solides en suspension, mais cela s’accompagne d’une efficacité réduite.

ROUES CENTRIFUGES OUVERTES

Elles sont dotées d’ailettes ouvertes des deux côtés et fixées au moyeu, largement utilisées dans les petites pompes et les pompes bon marché. Elles sont également courantes dans les applications qui requièrent la prise en charge de solides en suspension.

LA FABRICATION DES ROUES CENTRIFUGES FERMÉES

La plupart des procédés peuvent être traités avec de la fonte grise. Si des fluides agressifs ou corrosifs sont traités, d’autres matériaux doivent être pris en considération. Des alliages et des revêtements spécifiques peuvent être utilisés pour améliorer la durée de vie de la roue contre les fluides corrosifs.

LE PROCESSUS DE FABRICATION DES ROUES FERMÉES

Le processus de fabrication comprend plusieurs étapes cruciales, à commencer par la conception précise du modèle à l’aide d’un logiciel de conception assistée par ordinateur (CAO) afin de créer des modèles optimisés pour les exigences spécifiques de l’application.

Les processus de fabrication comprennent le moulage conventionnel, le moulage de précision à modèle perdue, l’usinage, le soudage, le frittage et la fabrication additive.

Consultez ces deux articles intéressants sur l’utilisation du processus de fabrication additive pour construire des roues centrifuges fermées :

PRESSION ET DÉBIT : PARAMÈTRES CLÉS DE LA CONCEPTION

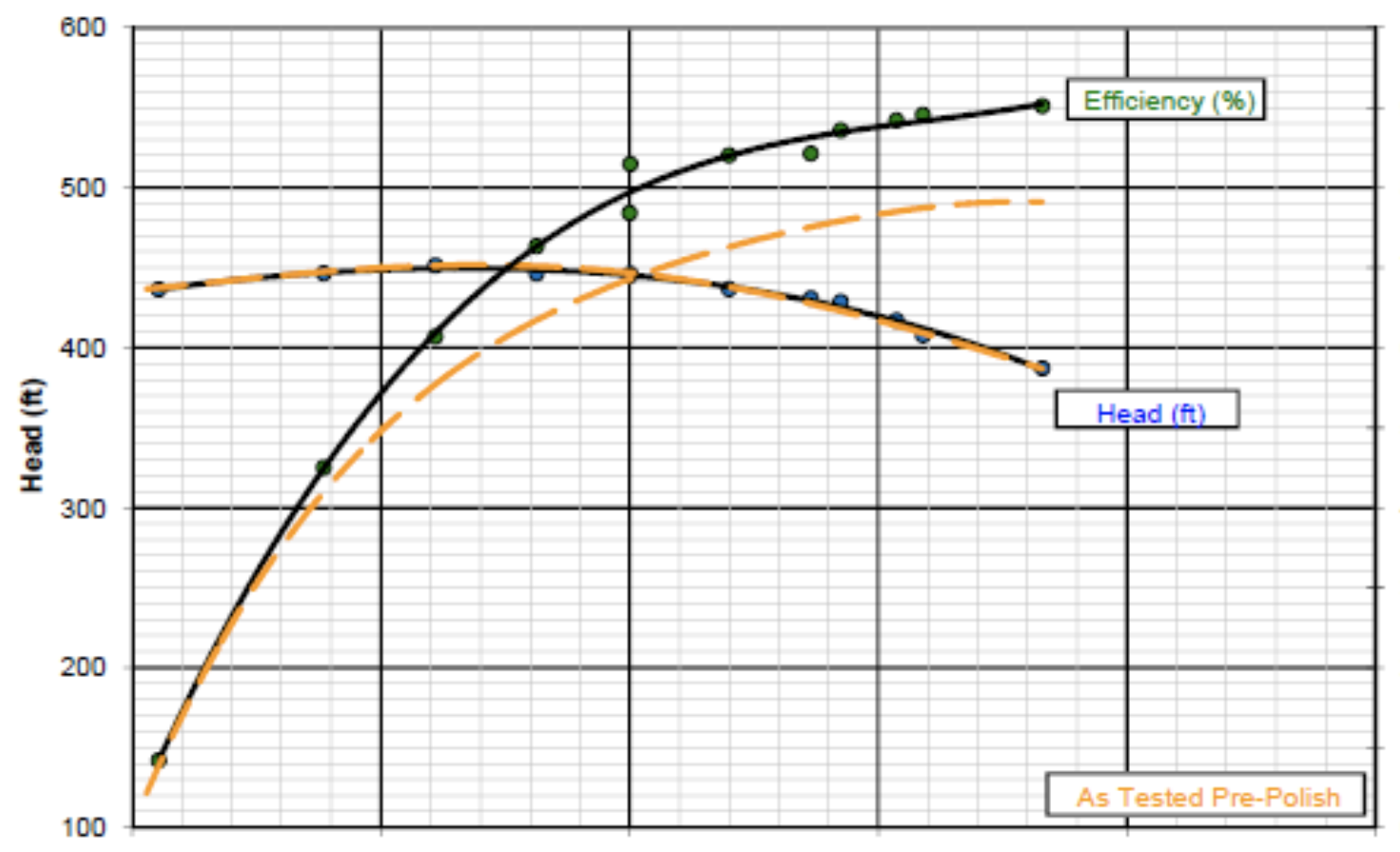

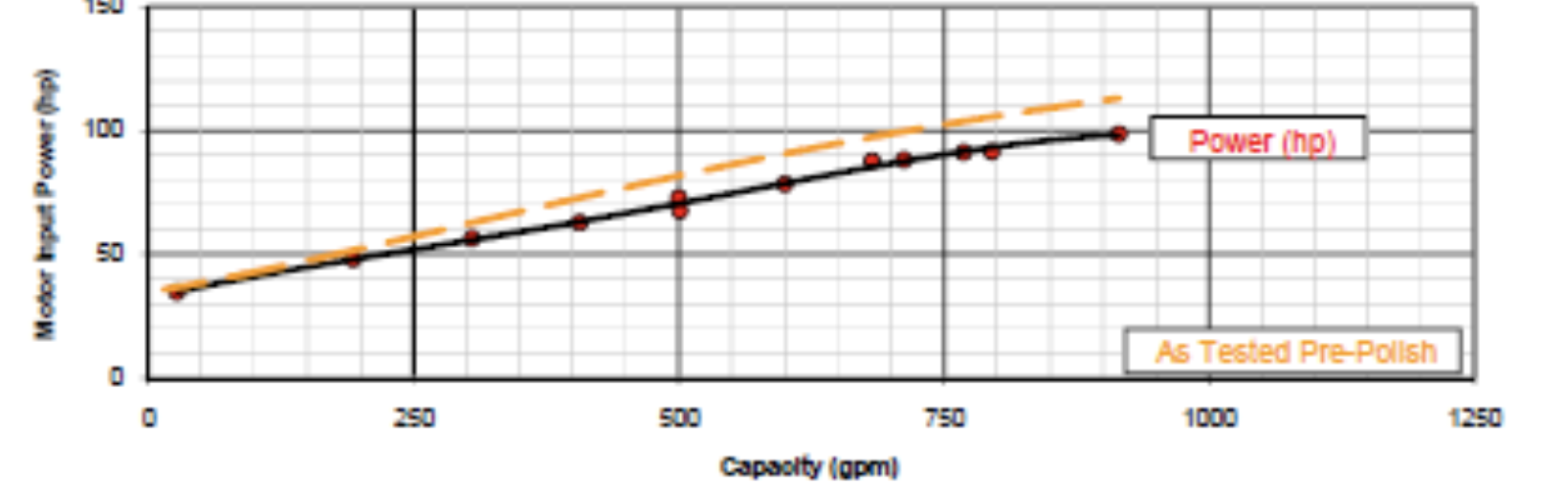

Le choix d’une pompe centrifuge nécessite la prise en compte de la courbe de la pompe. Le graphique montre le processus d’usinage par flux abrasif avant et après l’extrusion et le polissage :

- le débit (en m3/h) sur l’axe horizontal,

- la hauteur de chute (en mètres) sur l’axe vertical,

- et la courbe d’efficacité en %.

L'INFLUENCE SUR LA PRESSION :

La vitesse et le diamètre de la roue déterminent la pression maximale de la pompe. La hauteur des aubes contribue à la capacité d’écoulement de la pompe.

Le diamètre peut être relativement petit pour certaines pompes de piscine, mais peut atteindre 2000 mm pour les compresseurs de GNL. Le plus grand diamètre produit le débit/la hauteur de chute le plus élevé.

IMPORTANCE DU FLUIDE DANS LE FONCTIONNEMENT EFFICACE DE LA ROUE :

Le type de roue dépend du fluide manipulé : plus elle est ouverte, plus elle convient aux liquides à haute viscosité contenant des particules solides. En revanche, une roue centrifuge convient aux liquides propres et de faible viscosité.

Les roues fermées sont plus efficaces que les roues ouvertes, car leur hauteur d’aspiration positive nette (NPSH) est plus faible.

LA FINITION DES PIÈCES : CARACTÉRISTIQUE ESSENTIELLE DANS LA FABRICATION DES ROUES CENTRIFUGES

LE RÔLE DE L'AMÉLIORATION DES SURFACES DANS L'OPTIMISATION DES PERFORMANCES DES ROUES

La rugosité de la surface de la roue est un autre facteur essentiel pour améliorer les performances de la pompe.

Moins la rugosité de la surface est importante, plus l’efficacité mécanique et hydraulique est élevée.

Un meilleur écoulement laminaire signifie moins de turbulences, pas de cavitation, moins ou pas de bulles et pas de perte de charge. Une pompe centrifuge bénéficiera d’un fonctionnement plus souple et d’une consommation d’énergie plus faible.

En outre, l’amélioration de la surface élimine les résidus du processus de moulage à la cire perdue et garantit un enlèvement uniforme de la matière.

UNE FINITION SOIGNÉE RÉDUIT LA TRAÎNÉE HYDRODYNAMIQUE

Le polissage de la surface de l’aube améliore le rendement de la pompe, nécessite moins d’énergie ou fournit plus à un niveau donné.

Dans un monde de plus en plus centré sur l’électricité, chaque pourcentage de gain d’efficacité profite à la planète, atténue le changement climatique et est bénéfique pour votre budget ou celui de votre client.

En conclusion, une bonne finition a un impact positif sur les performances des roues fermées.

PROCESSUS DE FINITION À ROUES FERMÉES

LES TECHNIQUES MODERNES DE FINITION : POLISSAGE, REVÊTEMENTS SPÉCIAUX, USINAGE PAR EXTRUSION DE PÂTE ABRASIVE

Il existe plusieurs méthodes de finition pour améliorer la rugosité de la surface des roues centrifuges. Le polissage manuel, le vibrage, l’usinage et le sablage en font partie. Différents avantages et inconvénients à évaluer :

- le coût,

- la disponibilité de la main-d’œuvre

- et l’homogénéité du résultat

Si le fluide que vous traitez est agressif en raison de la présence de solides, d’une température élevée ou d’une charge chimique, cela contribuera à prolonger la durée de vie.

Il est de plus en plus difficile de polir des conceptions d’aubes complexes avec des surfaces de visée hors ligne sur des roues fermées. Heureusement, il existe une solution où la complexité de la conception devient un atout : l’usinage par flux abrasif (AFM).

EXTRUSION DE PÂTE ABRASIVE - AFM, LA MEILLEURE SOLUTION POUR LES ROUES FERMÉES

Il s’agit de l’usinage par extrusion de pâte abrasive (AFM), dans lequel un média élastique visqueux, chargé de grains abrasifs, effectue un mouvement de va-et-vient à travers les aubes en une seule opération, ce qui permet d’obtenir une amélioration constante de la surface. Un outillage est nécessaire pour maintenir la roue pendant le traitement AFM.

L’outillage dirige l’abrasif vers la zone de travail et contribue même à créer des restrictions artificielles dans la zone d’ouverture des aubes afin de garantir une amélioration homogène de la surface.

L’AFM est utilisé comme un processus reproductible pour traiter les passages intérieurs des voies d’écoulement des fluides fermées. Le client doit améliorer considérablement la rugosité, parfois jusqu’à 10 fois. Nous pouvons fournir une rugosité finale comprise entre Ra0,8µm et Ra0,2µm, en fonction de l’état de surface initial.

L’AFM peut améliorer la rugosité de la surface tout en respectant la tolérance de l’épaisseur de l’aube. L’application AFM convient également aux roues fabriquées par AM.

SERVICES ET MACHINES DE FINITION PAR EXTRUSION ET PONÇAGE

Si votre volume de production ne justifie pas un investissement, vous pouvez être intéressé par notre service d’atelier de sous traitance.

En outre, notre réseau mondial d’ateliers de sous traitance vous fournira une assistance étendue à votre porte. Chez Extrude Hone, en fonction de la taille de la roue centrifuge, nous répondons à vos besoins avec une machine AFM :

- ONE-WAY FLOW (cylindre de 250 mm),

- EASYFLOW (cylindre jusqu’à 250 mm),

- VECTOR (cylindre jusqu’à 300 mm),

- ou SPECTRUM (cylindre jusqu’à 600 mm).

Que vous soyez un OEM, une entreprise de révision, une fonderie ou un utilisateur final, les solutions Extrude Hone peuvent résoudre le problème :

- amélioration radicale du rendement,

- pas de reprise par rapport au polissage manuel,

- prise en charge des géométries complexes

Si vous souhaitez surpasser vos concurrents ou améliorer votre produit, l’AFM d’Extrude Hone tiendra ses promesses.

Nos experts du centre d’excellence Abrasive Flow Machining, situé à Irwin, en Pennsylvanie (États-Unis), sont prêts à partager leur expérience et leurs solutions.

ÉTUDES DE CAS

En savoir plus sur notre expérience en matière de finition

MEILLEURE EFFICACITÉ DES POMPES AVEC L’EXTRUSION DE PÂTE ABRASIVE

L’efficacité des pompes a son importance

LES TECHNOLOGIES DE FINITION POUR LES COMPOSANTS DE LA COUCHE ADDITIVE.

La fabrication additive n’est plus seulement un outil de prototypage

LE PROJECT ESA – INCDT – COMOTI

L’usinage par flux abrasif (AFM) a été nécessaire pour améliorer une roue fermée conçue pour les systèmes de boucle de fluide à pompage mécanique (MPFL).

LES SOLUTIONS EXTRUDE HONE

EXTRUDE HONE PRÈS DE CHEZ MOI