L’expérience inspirante de M. Siddhartha Sirdeshpande dans l’usinage électrochimique (ECM).

M. Siddhartha Sirdeshpande, chef d’exploitation chevronné, nous fait part de son expérience de l’usinage électrochimique (ECM), acquise au cours de sa longue carrière dans divers secteurs.

Fort d’une expérience dans l’usinage de précision dans les secteurs de l’aérospatiale et de l’automobile, M. Sirdeshpande a évoqué son parcours de l’automobile à l’aérospatiale, en soulignant le rôle essentiel de la technologie ECM.

Retrouvez ici l’intégralité de l’interview, réalisée par Bruno Boutantin, directeur du développement des marchés et des affaires pour le groupe Extrude Hone.

Formation et expérience de M. Siddhartha Sirdeshpande dans le domaine de l’ECM

M. Siddhartha Sirdeshpande :

Expérience : près de 28 ans d’expérience dans des secteurs tels que l’hydraulique, la sidérurgie, la fabrication lourde et l’extrusion de fils et de câbles.

Rôles : vice-président d’Adani Defence and Aerospace, directeur de l’exploitation chez Maini Precision Products, Thermocables, RSB Transmissions ; directeur général chez UT Limited.

Points forts : Fabrication de pièces de précision selon les spécifications du client, en particulier dans les secteurs de l’aérospatiale et de l’automobile.

À propos de la technologie ECM dans l’industrie automobile

Les défis de M. Siddhartha Sirdeshpande en matière d’ECM ont commencé avec les pompes à injection directe d’essence (GDI) dans l’industrie automobile.

“Fabriquer des pièces complexes avec des tolérances serrées et garantir la sécurité en éliminant les bavures et les arêtes vives dans des environnements à haute pression était un véritable défi, de sorte que l’adoption de la technologie ECM pour obtenir précision et cohérence était un bon choix.

Mais les pompes GDI (corps forgé en acier inoxydable avec des exigences d’usinage complexes, essentielles pour supporter une pression de carburant de 400 à 600 bars sans bavures) nécessitaient un ébavurage précis et une qualité constante, réduisant ainsi les risques pour la sécurité.

“Au départ, lorsque nous avions la version inférieure de cet appareil, celle d’une capacité de 100 bars, j’utilisais beaucoup de machines fabriquées en Inde. L’un des problèmes que j’ai découverts est que l’acier inoxydable contenant du chrome forme des chromates, qui deviennent alors dangereux.

J’attendais donc avec impatience que nous développions la sixième génération. Cette nouvelle génération de GDI avec une pression de 600 bars pour Mazda, essentiellement par l’intermédiaire de Marelli, mais le client final était Mazda Japon. En tant qu’unique fabricant de ce véhicule, le maintien d’un rayon spécifique aux intersections était une exigence essentielle.

Les intersections ne sont pas accessibles de l’extérieur et nous devons maintenir un rayon spécifique. C’était donc un point essentiel. Je suis donc tombé sur une solution proposée par Extrude Hone. J’ai acheté une machine pour cela, et elle a fait l’affaire. Par la suite, j’ai développé tous les autres GDI sur la même machine Extrude Hone.

C’est ainsi que j’ai trouvé la solution technique qui m’a permis d’obtenir des pièces correctes du premier coup et de manière cohérente. Au départ, j’ai été confronté à quelques problèmes liés à l’approvisionnement en outils et à la gestion des stocks.

Mais dans ce domaine, l’équipe d’Extrude Hone India m’a soutenu et nous a dit : “OK, selon vos besoins, nous pouvons transporter une partie du stock d’outils pour que vous n’ayez pas à le faire.

Le délai de livraison peut être réduit ou quelque chose comme ça. Je pouvais alors faire fonctionner ce système. Je dépendais donc toujours d’Extrude Hone pour l’outillage de ces machines.

Mais ensuite, lorsque j’ai trouvé une application similaire dans l’aérospatiale, pour laquelle je pouvais faire de l’ECM, l’industrie aérospatiale n’utilisait pas Extrude Hone”.

L’adoption de l’ECM dans l’aérospatiale encouragée

M. Sirdeshpande a encouragé l’adoption de l’ECM dans l’aérospatiale, en mettant l’accent sur les améliorations en termes d’efficacité et de qualité.

Étude de cas : aérospatial

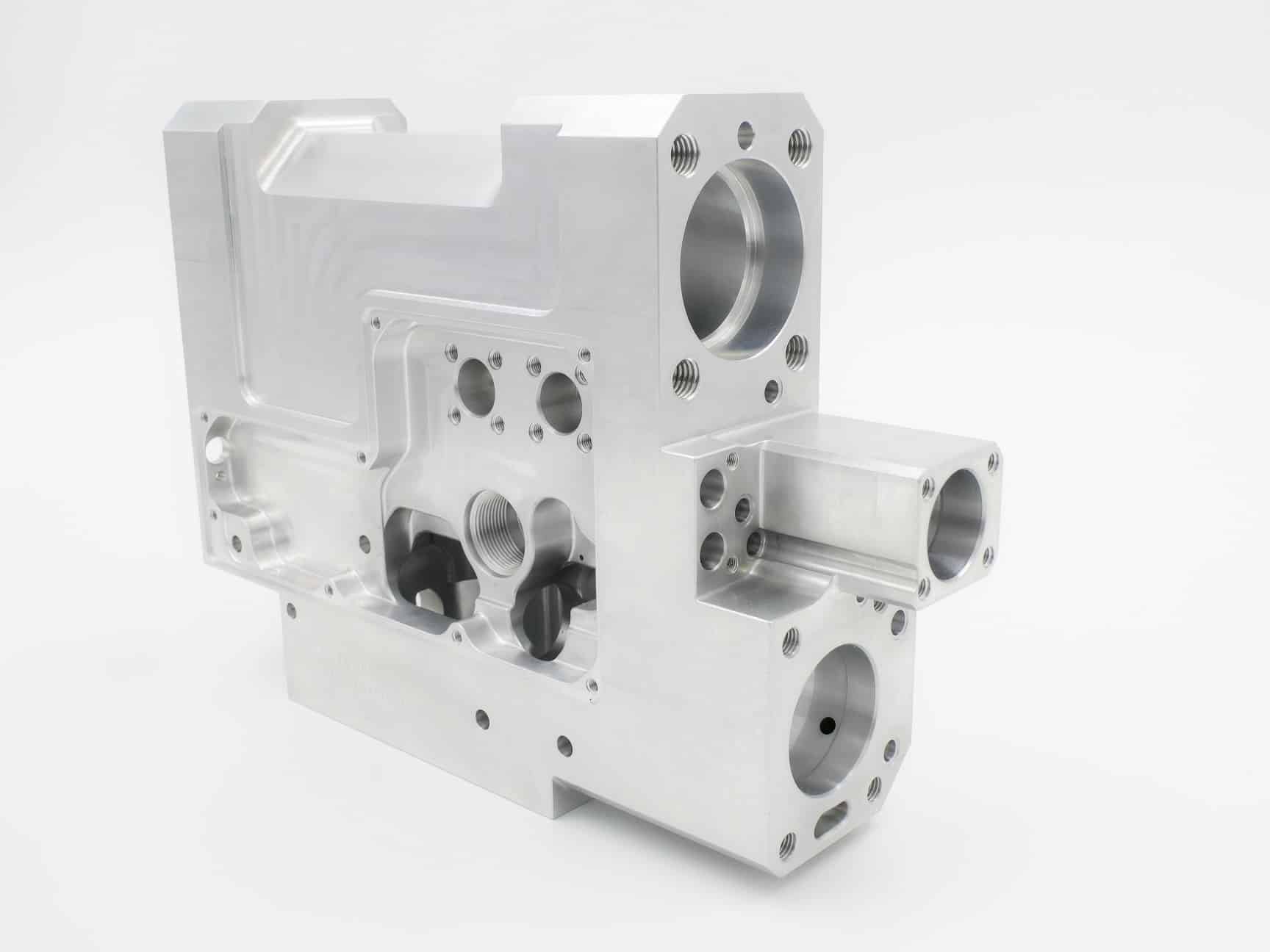

Projet : développement de processus ECM pour les collecteurs en aluminium dans l’aérospatiale.

Avantages de l’ECM :

Résultats : réduction significative du temps d’ébavurage (de 4,5 heures à 2,5 minutes par composant), amélioration de la qualité.

Constance : a souligné l’avantage de l’ECM dans le maintien d’une qualité constante.

Recommandation : il a été suggéré de pousser l’ECM du côté des équipementiers pour en faciliter l’adoption par les fabricants de composants.

“Une fois ce développement achevé, Safran pourrait donner son accord. Peut-être que pour la fabrication de composants dans l’industrie aérospatiale, ce serait le premier processus d’abandon de l’ébavurage manuel et d’introduction du processus d’ébavurage ECM. Il y a donc des avantages à cela.

Vous pouvez économiser beaucoup de main-d’œuvre et de temps, car actuellement, sur les collecteurs en aluminium de l’industrie aérospatiale, je passais près de quatre heures et demie par composant pour l’ébavurage, et ce avec un personnel qualifié. Mais si on le fait avec Extrude Hone, cette activité ne durera que deux minutes et demie au maximum.

Il s’agit là d’un changement considérable. En outre, l’activité de l’opérateur sera complètement remaniée. Cela sera utile parce que le processus et l’outil seront mieux contrôlés. C’est dans ce domaine que j’ai pensé qu’Extrude Hone avait la bonne solution. Et c’est la voie à suivre.

La référence de Dassault en matière d’utilisation de l’ECM pour les composants aéronautiques

Bruno Boutantin :

” Maintenant, ils (Dassault Aviation) ont cette machine fantastique, une machine à trois stations / trois outils qui traite des pièces assez complexes avec plus de 300+ emplacements à traiter. Elle ébavure, rayonne et polit simultanément.

“Lorsque vous effectuez ces opérations manuellement, vous n’êtes jamais sûr de la qualité, en particulier en ce qui concerne les tolérances. En outre, vous aurez besoin d’un contrôle à 100 % si vous le faites à la main, alors que si vous utilisez une machine, vous pouvez vous fier à elle.”

L’expérience de M. Siddhartha Sirdeshpande avec Extrude Hone

Sur le marché indien, il existe des alternatives ECM moins chères. Alors pourquoi choisir les machines d’Extrude Hone ?

La performance des machines ECM d’Extrude Hone

“En Inde, de nombreuses autres machines ECM sont disponibles et elles représentent, je dirais, environ 20 % du coût de vos machines, n’est-ce pas ?

Et la qualité de ces machines, si je dis, d’accord, peut-être que du côté de la sécurité, il y a plus de compromis dans certains domaines. Néanmoins, la qualité, lorsque vous avez des tolérances spécifiques sur l’ébavurage, devient alors plus compliquée pour les autres fabricants.”

Mais, dans la plupart des cas, huit cas sur dix ne demanderont qu’un simple ébavurage. Aucune dimension spécifique ne sera demandée pour l’ébavurage. Il doit s’agir d’un trou propre et net où il ne doit pas y avoir de pièce détachable. Dans cette mesure, les autres machines peuvent donc également répondre à cette exigence en termes de qualité.

Il ne reste plus que les deux cas sur dix où les exigences spécifiques complexes sont présentes et où j’ai besoin d’un rayon spécifique à former.

Dans ce cas, je n’ai pas pu trouver de solution pour l’instant, mais il y a beaucoup de gens, j’ai présenté cette machine à un grand OEM pour lequel je travaillais, et il y a deux ou trois autres fabricants, qui sont venus et ont discuté avec moi du fait que nous avons également des machines et il y a des gens qui viennent chaque année.

Lorsque j’ai commencé, il n’y en avait que deux. Aujourd’hui, je pense que nous avons cinq ou six fabricants en Inde qui produisent des machines ECM. Je ne dis donc pas ce qu’il en est d’un point de vue technique par rapport à ce produit. Je constate, du point de vue de l’utilisateur, que si je n’ai pas besoin d’un dessin complexe, les gens peuvent avoir tendance à se tourner vers les autres.

C’est donc un sujet. Il faut donc un argumentaire solide du côté des équipementiers, en particulier dans l’aérospatiale, où les exigences sont complexes. La capacité de l’Extrude Hone à répondre à des exigences complexes devient alors la solution.

Le soutien de l’équipe indienne d’Extrude Hone

“(…) M. Debnath et son équipe se rendent également chez leurs clients, de sorte que pour toute assistance technique, leur équipe et la vôtre peuvent travailler ensemble.”

Bien sûr, si vous êtes à Bangalore, c’est facile. C’est également facile d’un point de vue logistique. Je considère donc Extrude Hone India comme l’une de mes branches étendues. Ce n’est donc pas un problème pour moi en ce qui concerne la formation.

Nous avons résolu le problème technique spécifique. Plus tard, j’ai dû développer quatre variantes de pompes à injection directe d’essence, et nous avons mis au point l’outillage pour les mêmes machines. Les montages proviennent donc également de l’équipe indienne, de votre équipe indienne. Je bénéficie donc d’un bon soutien de leur part. Ce n’est pas du tout un problème. J’ai de bonnes relations avec Debnath”.

Nous remercions M. Siddhartha Sirdeshpande d’avoir partagé son expertise solide et chevronnée de l’industrie avec cette mise en lumière de l’adoption de la technologie ECM. Chez Extrude Hone, nous nous réjouissons de continuer à soutenir les leaders de l’industrie indienne.

Interviewer :

Bruno Boutantin

Marketing Director Extrude Hone Group